1. Analyse av årsakene til sprekking av sprøytestøpte produkter

Sprekking, inkludert filamentøse sprekker, mikrosprekker, bleking, sprekker og traumekrise forårsaket av at arbeidsstykket fester seg og løperen fester seg på overflaten av delen, er delt inn i avformingssprekker og påføringssprekker i henhold til sprekketiden. Hovedårsakene er som følger:

1. Behandlingsaspekter:

(1) For høyt prosesseringstrykk, for høy hastighet, mer fylling, for lang injeksjon og trykkholdetid vil forårsake overdreven indre stress og sprekker.

(2) Juster hastigheten og trykket på formåpningen for å forhindre frigjøring av form og sprekkdannelse forårsaket av rask tvungen trekking.

(3) Øk formtemperaturen på riktig måte for å gjøre delen lett å deforme, og senk materialtemperaturen riktig for å forhindre nedbrytning.

(4) Forhindre sprekker på grunn av sveisemerker og nedbrytning av plast, noe som resulterer i lavere mekanisk styrke.

(5) Riktig bruk av muggslippmidler, og vær oppmerksom på hyppig fjerning av stoffer som aerosol festet til formoverflaten.

(6) Den gjenværende spenningen til delen kan elimineres ved gløding og varmebehandling umiddelbart etter forming for å redusere dannelsen av sprekker.

2. Muggaspekt:

(1) Utstøtingen bør være balansert, slik som antall utkasterstifter, tverrsnittsarealet bør være tilstrekkelig, utstøtingshellingen bør være tilstrekkelig, og hulromsoverflaten bør være jevn nok, for å forhindre gjenværende utstøtingsspenning fra å være konsentrert og sprekke på grunn av ytre kraft.

(2) Strukturen til delen bør ikke være for tynn, og overgangsdelen bør bruke bueovergang så mye som mulig for å unngå spenningskonsentrasjon forårsaket av skarpe hjørner og avfasninger.

(3) Minimer bruken av metallinnsatser for å forhindre at den indre spenningen øker på grunn av forskjellen i krymping mellom innsatsen og arbeidsstykket.

(4) Passende luftinntak for fjerning av formen bør skaffes til dypbunnede deler for å forhindre dannelse av vakuumundertrykk.

(5) Hovedløperen er tilstrekkelig til at portmaterialet kan fjernes når det herdes i fremtiden, slik at det er lett å fjerne formen.

(6) Innløpsbøssingen og munnstykket bør forhindres fra å bli dratt av det avkjølte materialet for å få delene til å feste seg til den faste formen.

3. Materialaspekt:

(1) Innholdet av resirkulerte materialer er for høyt, noe som gjør at delenes styrke er for lav.

(2) For høy fuktighet får noen plaster til å reagere kjemisk med vanndamp, noe som reduserer styrken og forårsaker utstøtingssprekker.

(3) Materialet i seg selv er ikke egnet for prosessmiljøet eller kvaliteten er ikke god, og det vil føre til sprekker hvis det er forurenset.

4. På maskinsiden: plastiseringskapasiteten til sprøytestøpemaskinen skal være passende. Hvis den er for liten, vil den bli sprø på grunn av utilstrekkelig plastisering. Hvis den er for stor, vil den brytes ned.

2. Analyse av årsakene til bobler i sprøytestøpte produkter

Gassen i boblen (vakuumboblen) er veldig tynn og tilhører vakuumboblen. Generelt sett er det et gassinterferensproblem hvis det blir funnet bobler i det øyeblikket formen åpnes. Dannelsen av vakuumbobler skyldes utilstrekkelig plastinjeksjon eller lavt trykk. Under påvirkning av den raske avkjølingen av formen trekkes drivstoffet i hjørnet av hulrommet, noe som resulterer i volumtap.

Løsning:

(1) Øk injeksjonsenergien: trykk, hastighet, tid og materialvolum, og øk mottrykket for å gjøre fyllingen full.

(2) Øk materialtemperaturen og flyt jevnt. Senk materialtemperaturen for å redusere krymping, og øk formtemperaturen på passende måte, spesielt den lokale formtemperaturen på den delen der vakuumboblen dannes.

(3) Sett porten i den tykke delen av arbeidsstykket for å forbedre strømningsforholdene til dysen, løperen og porten, og redusere forbruket av trykk.

(4) Forbedre muggeksosen.

3. Analyse av årsakene til vridning og deformasjon av sprøytestøpte produkter

Deformasjonen, bøyningen og forvrengningen av sprøytestøpte produkter skyldes hovedsakelig at krympingshastigheten i strømningsretningen er større enn den i vertikal retning under plaststøping, noe som får delene til å krympe og deformeres på grunn av forskjellige krympehastigheter. Det er en stor indre spenning igjen inne i delen som forårsaker vridning, som alle er manifestasjoner av deformasjon forårsaket av høy spenningsorientering. Derfor, fundamentalt sett, bestemmer formdesignen delens vridningstendens. Det er svært vanskelig å undertrykke denne tendensen ved å endre støpeforholdene. Den endelige løsningen på problemet må starte med formdesign og forbedring. Dette fenomenet er hovedsakelig forårsaket av følgende aspekter:

1. Muggaspekt:

(1) Tykkelsen og kvaliteten på delene skal være jevn.

(2) Utformingen av kjølesystemet bør gjøre temperaturen til hver del av formhulrommet jevn, og hellesystemet bør gjøre materialstrømmen symmetrisk for å unngå vridning på grunn av forskjellige strømningsretninger og krympingshastigheter, og passende tykkere løperne og mainstreams av de vanskelige å forme delene Road, prøver å eliminere tetthetsforskjellen, trykkforskjellen og temperaturforskjellen i hulrommet.

(3) Overgangssonen og hjørnene på delens tykkelse skal være jevne nok og ha god formslipp. Øk for eksempel frigjøringsmarginen for formen, forbedre poleringen av formoverflaten og opprettholde balansen i utstøtningssystemet.

(4) God eksos.

(5) Øk veggtykkelsen på delen eller øk retningen på anti-vridning, og styrk delens anti-vridningsevne ved å forsterke ribber.

(6) Styrken til materialet som brukes i formen er utilstrekkelig.

2. Plast aspekt:

Krystallinsk plast har større sjanse for deformering enn amorf plast. I tillegg kan krystallinsk plast bruke krystalliseringsprosessen til krystallinitet for å redusere med økningen av kjølehastigheten og krympingshastigheten for å korrigere forvrengningen.

3. Behandlingsaspekter:

(1) Injeksjonstrykket er for høyt, holdetiden er for lang, og smeltetemperaturen er for lav og hastigheten er for høy, noe som vil føre til at den indre spenningen øker og deformeres.

(2) Formtemperaturen er for høy og kjøletiden er for kort, noe som vil føre til at delen støtes ut på grunn av overoppheting under avformingen.

(3) Reduser skruhastigheten og mottrykket for å redusere tettheten samtidig som minimum fyllingsmengde holdes for å begrense genereringen av indre spenninger.

(4) Om nødvendig kan delene som er utsatt for vridning og deformasjon, mykformes eller fjernes fra formen og deretter returneres.

For det fjerde, analysen av fargelinjen til fargelinjen til det sprøytestøpte produktet

Denne typen defekt er hovedsakelig forårsaket av det vanlige problemet med plastdeler farget av masterbatch, selv om masterbatch-farging er bedre enn tørrpulverfarging og fargepasta når det gjelder fargestabilitet, fargerenhet og fargemigrering. Farging, men fordelingen, det vil si graden av jevn blanding av de fargede partiklene i den fortynnede plasten er relativt dårlig, og det ferdige produktet har naturlig nok en regional fargeforskjell. Hovedløsningen:

(1) Øk temperaturen på matedelen, spesielt temperaturen på bakenden av matedelen, for å gjøre temperaturen nær eller litt høyere enn temperaturen på smelteseksjonen, slik at masterbatchen vil smelte så snart som mulig når du går inn i smeltedelen, fremme jevn blanding med fortynning, og øk sjansen for væskeblanding.

(2) Når skruhastigheten er konstant, kan økning av mottrykket øke temperaturen på smelten i fatet og skjæreffekten.

(3) Endre formen, spesielt hellesystemet, hvis porten er for bred, er turbulenseffekten dårlig når det smeltede materialet passerer, og temperaturstigningen er ikke høy, så den er ikke jevn. Båndformens hulrom skal være innsnevret.

Fem, analyse av årsakene til krympingen av sprøytestøpte produkter

Under sprøytestøpeprosessen er krympingen av produktet et relativt vanlig fenomen. Hovedårsakene til denne situasjonen er:

1. For maskinen:

(1) Dysehullet er for stort til å få smelten til å strømme tilbake og krympe, og motstanden er for liten og mengden materiale er utilstrekkelig til å krympe.

(2) Hvis klemkraften er utilstrekkelig, vil blitsen også krympe. Sjekk om det er noe problem med klemsystemet.

(3) Hvis mengden av plastisering er utilstrekkelig, bør en maskin med mye plastisering brukes for å sjekke om skruen og tønnen er slitt.

2. Muggaspekt:

(1) Utformingen av delen skal gjøre veggtykkelsen jevn og sikre jevn krymping.

(2) Kjøle- og varmesystemet til formen må sikre at temperaturen på hver del er konsistent.

(3) Portsystemet må være uhindret og motstanden må ikke være for stor. For eksempel må størrelsen på hovedløperen, løperen og porten være passende, jevnheten må være tilstrekkelig, og overgangssonen må være bueoverført.

(4) Temperaturen bør økes for tynne deler for å sikre jevnt materiale, og formtemperaturen bør senkes for tykkveggede deler.

(5) Porten bør åpnes symmetrisk, og bør åpnes i den tykke veggdelen av produktet så mye som mulig, og volumet til den kalde slugbrønnen bør økes.

3. Plast aspekt:

Krystallinsk plast er mer skadelig enn ikke-krystallinsk plast, så mengden materiale bør økes på passende måte under behandlingen, eller et erstatningsmiddel bør tilsettes plasten for å fremskynde krystallisering og redusere krymping.

4. Behandlingsaspekter:

(1) Temperaturen på tønnen er for høy og volumet endres kraftig, spesielt forherden temperaturen. For plast med dårlig flyt, bør temperaturen økes passende for å sikre jevnhet.

(2) Injeksjonstrykket, hastigheten, mottrykket er for lavt, og injeksjonstiden er for kort, slik at materialvolumet eller tettheten er utilstrekkelig og sammentrekningstrykket, hastigheten, mottrykket er for stort og tiden er for lang til å forårsake blinking og sammentrekning.

(3) Fôringsmengden betyr at når puten er for stor, vil injeksjonstrykket forbrukes, og hvis det er for lite, vil mengden materiale være utilstrekkelig.

(4) For deler som ikke krever presisjon, etter injeksjon og holdetrykk, er det ytre laget i utgangspunktet kondensert og herdet, men sandwichdelen er fortsatt myk og kan kastes ut, og delene kastes ut tidlig og får avkjøles sakte i luft eller varmt vann. , Kan gjøre sammentrekningsdepresjonen skånsom og ikke så iøynefallende uten å påvirke bruken.

For det sjette, analyse av årsakene til de gjennomsiktige defektene til sprøytestøpte produkter

Smelteflekker, sølvstriper, sprukket polystyren, plexiglass gjennomsiktige deler, noen ganger kan du se noen skimrende silkeaktige sølvstriper gjennom lys. Disse sølvstrekene kalles også gnister eller sprekker. Dette er fordi spenningen genereres i den vertikale retningen av strekkspenningen, og de bruksriktige polymermolekylene gjennomgår en kraftig strømningsorientering, som viser forskjellen i foldehastigheten fra den uorienterte delen.

Løsning:

(1) Eliminer forstyrrelsen av gass og andre urenheter, og tørk plasten helt.

(2) Reduser temperaturen på materialet, juster temperaturen på fatet seksjon for seksjon, og øk formtemperaturen på riktig måte.

(3) Øk injeksjonstrykket og reduser injeksjonshastigheten.

(4) Øk eller reduser det pre-plastiske mottrykket og reduser skruhastigheten.

(5) Forbedre eksostilstanden til løperen og hulrommet.

(6) Rydd opp i mulige blokkeringer i dysen, løperen og porten.

(7) Forkort støpesyklusen. Etter avforming kan gløding brukes til å eliminere sølvstriper: for polystyren, hold det ved 78 °C i 15 minutter, eller ved 50 °C i 1 time, for polykarbonat, varm det opp til 160 °C eller mer og hold det i flere minutter. .

Seven, analyse av årsakene til den ujevne fargen på sprøytestøpte produkter

Hovedårsakene til og løsningene for den ujevne fargen på sprøytestøpte produkter er som følger:

(1) Dårlig spredning av fargestoffet, som ofte fører til at mønstre vises nær porten.

(2) Den termiske stabiliteten til plast eller fargestoffer er dårlig. For å stabilisere fargen på delene, må produksjonsbetingelsene være strengt fastsatt, spesielt materialtemperatur, materialvolum og produksjonssyklus.

(3) For krystallinsk plast, prøv å gjøre kjølehastigheten til hver del av delen konsistent. For deler med store veggtykkelsesforskjeller kan fargestoffer brukes for å maskere fargeforskjellen. For deler med jevn veggtykkelse bør materialtemperaturen og formtemperaturen være fast. .

(4) Formen, portformen og posisjonen til delen har innvirkning på fyllingen av plasten, noe som får noen deler av delen til å produsere fargeforskjeller, som bør modifiseres om nødvendig.

8. Analyse av årsakene til farge- og glansfeil på sprøytestøpte produkter

Under normale omstendigheter bestemmes glansen på overflaten til den sprøytestøpte delen hovedsakelig av typen plast, fargestoff og finishen på formoverflaten. Men ofte på grunn av andre årsaker, overflatefarge og glansfeil på produktet, overflaten mørk farge og andre defekter. Årsakene og løsningene er som følger:

(1) Formfinishen er dårlig, hulromsoverflaten har rust, etc., og formeksosen er dårlig.

(2) Portsystemet til formen er defekt, den kalde slugbrønnen skal forstørres, løperen, den polerte hovedløperen, løperen og porten bør forstørres.

(3) Materialtemperaturen og formtemperaturen er lave. Ved behov kan lokal oppvarming av porten benyttes.

(4) Behandlingstrykket er for lavt, hastigheten er for langsom, injeksjonstiden er utilstrekkelig, og mottrykket er utilstrekkelig, noe som resulterer i dårlig kompakthet og mørk overflate.

(5) Plast skal være fullstendig plastifisert, men for å hindre nedbrytning av materialet, stabil oppvarming og tilstrekkelig kjøling, spesielt tykkveggede.

(6) Forhindre at kaldt materiale kommer inn i delen, bruk selvlåsende fjær eller lavere dysetemperatur når det er nødvendig.

(7) Det brukes for mye resirkulerte materialer, plast eller fargestoffer er av dårlig kvalitet, vanndamp eller andre urenheter er blandet, og smøremidler som brukes er av dårlig kvalitet.

(8) Klemkraften må være tilstrekkelig.

Ni, analyse av årsakene til sølvstriper i sprøytestøpte produkter

Sølvstripen av sprøytestøpte produkter inkluderer overflatebobler og indre porer. Hovedårsaken til defektene er forstyrrelsen av gass (hovedsakelig vanndamp, dekomponeringsgass, løsemiddelgass og luft). De spesifikke årsakene er som følger:

1. For maskinen:

(1) Tønnen og skruen er utslitt, eller det er døde vinkler av materialstrøm i gummihodet eller gummiringen, som vil bli dekomponert ved langvarig oppvarming.

(2) Varmesystemet er ute av kontroll, noe som fører til at temperaturen blir for høy og brytes ned. Sjekk om det er problemer med varmeelementene som termoelementer og varmebatterier. Feil skruedesign kan forårsake problemer eller lett få inn luft.

2. Mugg:

(1) Dårlig eksos.

(2) Friksjonsmotstanden til løperen, porten og hulrommet i formen er stor, noe som forårsaker lokal overoppheting og dekomponering.

(3) Ubalansert port- og hulromsfordeling og urimelig kjølesystem vil forårsake ubalansert oppvarming og lokal overoppheting eller blokkering av luftpassasjer.

(4) Kjølepassasjen lekker vann inn i hulrommet.

3. Plast aspekt:

(1) Plasten har høy luftfuktighet, andelen tilsatt resirkulert materiale er for stor eller inneholder skadelige rester (restene spaltes lett), plasten skal tørkes helt og restene fjernes.

(2) For å absorbere fuktighet fra atmosfæren eller fra fargestoffet, bør fargestoffet også tørkes. Det er best å installere en tørketrommel på maskinen.

(3) Mengden smøremiddel, stabilisator osv. tilsatt plasten er for mye eller blandingen er ujevn, eller selve plasten inneholder flyktige løsemidler. Den blandede plasten vil også brytes ned når oppvarmingsgraden er vanskelig å balansere.

(4) Plasten er forurenset og blandet med annen plast.

4. Behandlingsaspekter:

(1) Innstilling av temperatur, trykk, hastighet, mottrykk, smeltelimmotorens hastighet er for høy til å forårsake dekomponering, eller trykk, hastigheten er for lav, injeksjonstid, trykkholding er utilstrekkelig, mottrykket er for lavt, fordi det høye trykket og tetthet kan ikke oppnås Hvis gassen ikke kan smeltes og sølvstripen vises, bør passende temperatur, trykk, hastighet og tid stilles inn og flertrinns injeksjonshastighet bør brukes.

(2) Lavt mottrykk og høy hastighet gjør det enkelt for luft å komme inn i fatet og komme inn i formen med smelten. Når syklusen er for lang, vil smelten brytes ned i fatet etter å ha blitt varmet opp for lenge.

(3) Utilstrekkelig mengde materiale, for stor dempingspute, for lav materialtemperatur eller for lav støpetemperatur vil påvirke materialstrømmen og støpetrykket og fremme dannelsen av bobler.

10. Analyse av årsakene til at plastprodukter har sveisede sømmer

Når den smeltede plasten møter innsatshullet, området der strømningshastigheten er inkonsekvent, og området der fyllstrømmen avbrytes i hulrommet, når den møtes i form av flere tråder, produseres en lineær sveisesøm fordi den ikke kan være fullstendig sammensmeltet. I tillegg vil sprøytestøpingen også produsere sveisede skjøter, og styrken og andre egenskaper til de sveisede skjøtene er dårlige. Hovedårsakene er som følger:

1. Behandlingsaspekter:

(1) Injeksjonstrykket og hastigheten er for lav, tønnetemperaturen og formtemperaturen er for lav, noe som får det smeltede materialet som kommer inn i formen til å avkjøles for tidlig og sveisesømmen vises.

(2) Når injeksjonstrykket og hastigheten er for høy, vil det oppstå spruting og sveisesømmer vises.

(3) Hastigheten bør økes, og mottrykket bør økes for å redusere viskositeten til plasten og øke tettheten.

(4) Plast bør tørkes godt, og resirkulerte materialer bør brukes mindre. Hvis mengden slippmiddel er for mye eller kvaliteten ikke er god, vil det oppstå sveisede skjøter.

(5) Reduser klemkraften for å lette eksosen.

2. Muggaspekt:

(1) Dersom det er for mange porter i samme hulrom, bør portene reduseres eller settes symmetrisk, eller settes så nært sveiseskjøten som mulig.

(2) Dårlig eksos ved sveisede skjøter, et eksosanlegg bør installeres.

(3) Løpen er for stor, størrelsen på hellesystemet er feil, og porten åpnes for å unngå flyt av smelte rundt hullet i innsatsen, eller bruk innsatsen så lite som mulig.

(4) Hvis veggtykkelsen endres for stor eller veggtykkelsen er for tynn, bør veggtykkelsen på delen gjøres jevn.

(5) Når det er nødvendig, bør en smeltebrønn åpnes ved sveisesømmen for å skille sveisesømmen fra arbeidsstykket.

3. Plast aspekt:

(1) Smøremidler og stabilisatorer bør på passende måte tilsettes plast med dårlig fluiditet eller varmefølsomhet.

(2) Plast inneholder mye urenheter. Bytt om nødvendig ut med plast av god kvalitet.

11. Analyse av årsakene til sjokklinjer i sprøytestøpte produkter

På overflaten nær porten til stive plastdeler som PS, dannes det tette korrugeringer med porten som sentrum, noen ganger kalt sjokklinjer. Årsaken er at når smelteviskositeten er for stor og formen fylles i form av stillestående strømning, vil materialet i frontenden raskt kondensere og krympe så snart det berører overflaten av hulrommet, og den senere smelten ekspanderer og krymper det kalde materialet for å fortsette prosessen. Den kontinuerlige vekslingen fører til at materialstrømmen danner overflatevibrasjoner når den beveger seg frem.

Løsning:

(1) Øk temperaturen på fatet, spesielt temperaturen på dysen, og øk også temperaturen på formen.

(2) Øk injeksjonstrykket og hastigheten for raskt å fylle formhulen.

(3) Forbedre størrelsen på løpere og porter for å forhindre overdreven motstand.

(4) Formeksosen skal være god, og det bør settes opp en tilstrekkelig stor kaldslugbrønn.

(5) Ikke utform delene til å være for tynne.

12. Analyse av årsakene til hevelse og blemmer av sprøytestøpte produkter

Noen plastdeler svulmer opp eller får blemmer snart på baksiden av metallinnsatsen eller i spesielt tykke deler etter å ha blitt støpt og løsnet fra formen. Dette er fordi plasten som ikke er fullstendig avkjølt og herdet frigjør gass og ekspanderer under påvirkning av den interne trykkstraffen.

løsning:

1. Effektiv kjøling. Reduser formtemperaturen, forleng formåpningstiden og reduser tørke- og bearbeidingstemperaturen til materialet.

2. Reduser fyllingshastigheten, reduser formingssyklusen og reduser strømningsmotstanden.

3. Øk holdetrykket og tiden.

4. Forbedre situasjonen at veggoverflaten på delen er for tykk eller at tykkelsen endres sterkt.

Denne artikkelen kommer fra Internett, kun for læring og kommunikasjon, uten kommersielle formål.

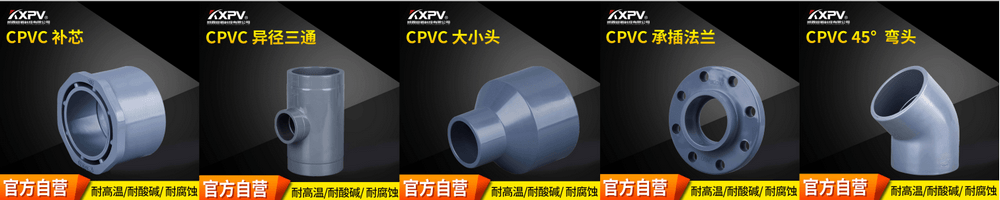

Produkter Vis