1. Formel

1. For å bli klorert polyvinylklorid plast (PVC-C) varmtvannsrør og elektrisk kraft, kabelgravde rør, hvorfor legge til klorert polyvinylklorid (CPVC) i forskjellige deler? Dette er fordi klorert polyvinylklorid ( Det er visse standarder for de fysiske og kjemiske indikatorene til CPVC. Blant dem er klorinnholdet på 67,0±0,1 % svært viktig for prosessering. Vanninnholdet i CPVC i Japan (det vil si flyktig materiale) ) er ≤0,1 % satt som den viktigste 0,2 %, og kan ikke forbli uendret i ett år, bare i tre måneder. °C, mens den innenlandske CPVC bare kan nå 126 °C. Tilsetning av andre tilsetningsstoffer enn myknere og andre høye polymerer til formelen vil redusere Vicat-temperaturen tidspunkt for skruen, kjøling og fakling vil bli påvirket. Som et resultat ble felttesten og produktprøvetakingen ved Institute of Zhongyuan Chemical Co., Ltd. i Japan fra slutten av februar til begynnelsen av mars 2001. Vicat ≤116°C Derfor, for internasjonale og innenlandske standard PVC-C varmtvannsrør, var den ≥11O. Indeksen på ℃ betyr at det er en liten margin. Det vil si, bruk 100 deler CPVC og ulike tilsetningsstoffer for å samarbeide, under visse prosessforhold, utstyr, former, etc., og forsiktig drift vil passere; når det gjelder rørfittings ≥103℃, kan du legge til 10 deler PVC eller øke 0,1-0,2 smøremiddel og stabiliseringsmiddel er tilstrekkelig. Også her anbefales det at hovedråstoffforholdet til det nedgravde strømkabelen er 55 deler CPVC og 45 deler PVC. Jeg spurte en gang Central Laboratory of Beijing Research Institute of Chemical Industry i Ministry of Chemical Industry om å utføre en test av 50 CPVC vs. 50 PVC. Resultatene ble ikke bedre, men reduserte. Forskere i Beijing har studert denne mekanismen. Vi anbefaler 55 CPVC til lesere. 45 deler av PVC er ganske pålitelig for å nå de japanske og innenlandske industristandardene til Vicat ≥93℃. Andre tilsetningsstoffer bør selvfølgelig også tas hensyn til. I tillegg bør Vicat til et tynt rør med en tykkelse på 3 mm være innenfor området 90 ± 14 ℃.

2. Hvorfor legge til CPE etter å ha blitt med i MBS? Styrken økes, men på grunn av de for store dobbeltbindingene vil UV-strålingen forårsake brudd, og styrken vil avta. Dette er når røret kommer til byggeplassen, hvis det ikke graves ned i tide, tar det bare 5-7 dager før styrken faller til det halve. Derfor, formelen For eksempel, å legge til 6-8 deler MBS (det gjør at Vicat-temperaturen ikke synker mye, som er en annen funksjon ved MBS), og tilsetning av 3 deler CPE kan forbedre kuldebestandighet og værbestandighet. Den har suksessivt designet formler for sterk ultrafiolett stråling i den kalde årstiden i nordvest og fuktig i sørvest for å møte beskyttelsen av høyspent- og ultrahøyspentkabler i kraftsystemet.

3. Hvorfor bør flytende parafin (hvit olje) tilsettes ved tilsetning av CPE? Ifølge en rapport fra USA på 31st World Plastics Engineers Annual Conference testet de i kulde, ørken og høy temperatur i Arizona og New Jersey, og CPE har hvit olje. I tilfelle kan slagmotstanden forbedres og forbedres flere ganger, ti ganger og dusinvis av ganger. Forbedringen på flere ganger, ti ganger og dusinvis av ganger refererer her til behandling under betingelsen av samme formel. Påvirkningen av utstyr, støpeformer og prosessforhold vil variere. Under produksjonen, legg 3 deler CPE i en plastbøtte, tilsett 0,3 deler hvit olje og bland den. Hvis det er best sugd, vil den usugte hvite oljen brukes i neste gryte med formel. Dette er også en måte å teste kvaliteten på CPE, en termoplastisk elastomer. Det er bra hvis det er oppbrukt.

4. Slagfastheten til CPE i PVC-materialer: Prinsippet om hvit olje øker slagfastheten til CPE: Siden CPE-partikler inneholder et stort antall lineære CPE-molekyler, er disse molekylene viklet inn i hverandre, og det er vanskelig å spre seg jevnt i PVC under prosessering. I midten, så spredningen er dårlig, noe som påvirker slagfastheten til materialet. Tilsetning av 10% hvit olje kan strekke de lineære molekylene til CPE, som er praktisk å flytte og spre inn i PVC-molekylkjeden, og dermed øke slagfastheten til PVC-materialer.

5. Hvorfor anbefales det ikke å bruke kalsiumstearat i produksjonen av klorerte polyvinylklorid- og polyvinylkloridprodukter? Dette er fordi kalsiumstearat har en tendens til å forårsake hvitt polyvinylklorid når det varmes opp til en temperatur høyere enn 160 °C og i lang tid. Plasten blir til rødlig farge. Det kan reagere med nedbrutt HCL for å danne en svært sprø kalsiumkloridforbindelse, som er ekstremt ugunstig for produktets ytelse når det påføres. Derfor, for tiden i behandlingen av polyhalogenerte olefinplastprodukter, tilsettes vanligvis ikke kalsiumstearat, og bare en liten mengde tilsettes med tanke på trykksmøringsstabilitet under sprøytestøping. Selvfølgelig, når det er titandioksid (titandioksid), er det tilrådelig å tilsette 0,06-0,12 deler natriumkarbonat. Eller 0,09-0,19 deler natriumbikarbonat kan unngå ulempene nevnt ovenfor.

2. Prosessteknologi

Eltepunkt

A, oppvarmingssekvens

CPVC eller avansert eltegryte med PVC, etterfulgt av stabilisatorer, etterfulgt av ulike tilsetningsstoffer, og til slutt MBS og CPE med hvit olje for å forbedre slagstyrken til systemet. Det jeg vil introdusere her er at polyhalogenerte olefiner krever innføring av stabilisatorer for å forhindre akselerert nedbrytning av hydrogenklorid (HCL) etter oppvarming. Resten tilsettes senere for å øke sjansen for kontakt mellom stabilisatorer og polyhalogenerte olefiner. Når det gjelder den endelige tilsetningen av MBS og CPE, viser tilsetning av hvit olje materialegenskapene til hele batchsystemet, noe som er hva brukeren krever.

B. Eltetemperatur Den

eltetemperaturen skal være ≤105℃. For tiden når noen produksjonsenheter ≥110 ℃, noe som ikke er bra. Elting spiller kun en rolle for blanding, og det er ingen krav til plastisering. For eksempel vil for høy eltetemperatur og lang tid føre til termisk stress på materialet. , Det vil bringe problemer med fremtidig ytelse og installasjon og konstruksjon av røret.

C. Dreiemomentet

av dobbeltskrue ekstruder under produksjon. I lys av det faktum at den inneholder CPVC-råvarer, er prosesseringsflyten dårlig. Derfor, i tillegg til å vurdere denne situasjonen i formelen, setter vi også dreiemomentet på 35 til 60 for å produsere. Generelt er 40-55 bedre. Den må justere temperaturen og trykket, og til og med forbedre formelen til slutt, slik at den kan produseres. Først når ytelsen til det ferdige produktet kan nå standarden som kreves av den opprinnelige fantasien, anses det som en suksess.

D. Krav til fakling

PVC-C varmtvannsrør trenger ikke fakles, de er forbundet med rørdeler, og strømkabelbeskyttelseshylser må fakles. Dette har krav til utstyret med tanke på form og tykkelse på rørveggen, og fokus er på justering. Oppvarmingstiden og temperaturen på røret kan gjøre at rørets faklingsområde ikke deformeres. Generelt er faklingstemperaturen mye høyere enn ekstruderingstemperaturen. Ekstruderingstemperaturen bør ikke overstige 195°C, og faklingstemperaturen bør være rundt 250°C. Innenlandsproduserte instrumenter reflekterer mer enn 300°C. Dette krever oppmerksomhet.

3. Vær oppmerksom på bruk av beskyttelseshylser for strømkabel nedgravd i bakken

Veggtykkelsen på den nedgravde strømkabelbeskyttelseshylsen velges i henhold til de forskjellige bruksområdene. Har gjort steam 20 test og cantilever beam press test. Spesifikasjonene til produsenten kan brukes for veibelastning, organisk ikke-isolert sone, grønt for fotgjengerbelte, i tillegg er det grunne nedgravde dybder, og det er ikke vann i bakken. Unngåelse av frossen jord har blitt en vurdering.

For det fjerde, anbefaling av materialer

For PVC-C kraftrør kan du bruke tungt kalsiumkarbonat i stedet for lett aktivert kalsiumkarbonat. PVC-C varmtvannsrør bruker ren CPVC, så mengden titandioksid er stor, og kalsiumkarbonat er ikke egnet. Legg til eller legg til 0,5-1 del symbolsk. Her for å nevne den røde fargen på PVC-C kraftrør. Vanligvis brukes uorganiske pigmenter. Alle organiske pigmenter vil brytes ned når de utsettes for høye temperaturer, noe som vil gjøre fargen mørkere. Tester utført i Japans Zhongyuan Research har også bekreftet dette. Til slutt, for å produsere rør som oppfyller standardene, spesielt for at brukerne skal kunne bruke det trygt, er det fortsatt mange problemer som må tas hensyn til. Kaixin Pipeline Technology Co., Ltd. bruker en importert KraussMaffei ekstruderingsproduksjonslinje, som oppfyller produksjonsbehovene til alle kaliberprodukter samtidig som den sikrer stabiliteten til produktytelsen. Kunder er velkommen til å komme og bestille.

Denne artikkelen kommer fra Internett, kun for læring og kommunikasjon, uten kommersielle formål.

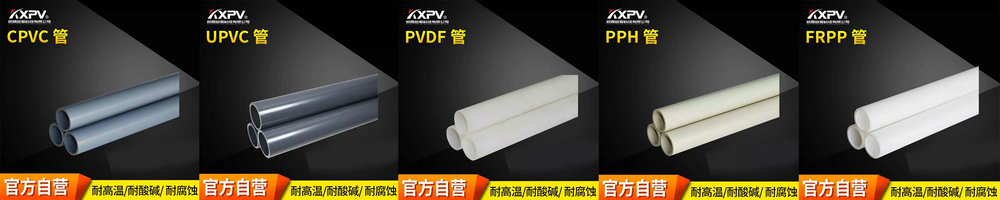

Produkter Vis