| Serienummer | Unormalt fenomen | årsaken | Løsning | Merknader |

| 1 | Misfarging av overflaten | Temperaturen på tønnen eller hodet er for høy, noe som fører til at materialet brytes ned | Kjøl ned |

|

| Materialet er ikke stabilt nok og brytes ned | Sjekk om PVC-harpiksen eller stabilisatoren forårsaker utilstrekkelig stabilitet, bytt ut harpiksen eller stabilisatoren, eller øk antallet stabilisatorer. |

| ||

| Feil på temperaturinstrumentkontroll, dekomponering forårsaket av overtemperatur | Juster og reparer instrumentet |

| ||

| 2 | Det er gulbrune striper eller fargede flekker på overflaten av røret | Det er døde hjørner i formen eller shuntskyttelen eller forårsaker stagnasjon og lim, noe som resulterer i lokale nedbrytingsstriper | Rydd opp | Lokal pasta, døde hjørner og økt friksjon på overflaten av røret vil brytes ned og danne striper |

| Ujevn blanding eller urenheter i materialet kan forårsake delvis nedbrytning og danne overflatefargeflekker | Bestem de spesifikke årsakene, forbedre blandingsprosessen eller bytt ut de problematiske råvarene |

| ||

| 3 | Matt utseende | Lav dysetemperatur | Øk dysetemperaturen og øk mengden ACR for å øke skjæringen | Bright ACR prosesseringshjelpemiddel kan forbedre overflaten betraktelig selv ved lavere temperaturer |

| Skjærhastigheten er for høy, smeltebrudd | Øk materialtemperaturen på riktig måte, øk mengden ACR eller reduser trekkhastigheten |

| ||

| Temperaturen på formen er for høy eller den indre overflaten er dårlig | Avkjøl, reduser ruhet |

| ||

| Dårlig plastisering | Øk temperaturen, øk prosesseringshjelpemidler |

| ||

| Det eksterne smøremiddelinnholdet er for lavt | Under forutsetningen om å sikre mykning av materialer, tilsett eksterne smøremidler på passende måte | Det er for få utvendige kutt, noe som gjør materialet lett å lime til metalloverflaten og påvirker overflatens glatthet. | ||

| Partikkelstørrelsen til CaC03 er for stor eller partikkelstørrelsesfordelingen er for bred | Bytt ut det aktuelle kalsiumkarbonatet |

| ||

| 4 | Rynker på røroverflaten | Ujevn temperatur rundt formen | Sjekk varmeringen |

|

| Dårlig kjøling | Og øke kjølevannet eller redusere kjølevannsnedgangen |

| ||

| Tauingen er for sakte | Få fart på trekkraften |

| ||

| Urenheter i materialet | Utveksling av råvarer |

| ||

| Kjerneberøringstemperaturen er for lav | Øk kjerneformens temperatur |

| ||

| Kroppstemperaturen er for lav | Øk kroppstemperaturen |

| ||

| Tauehastigheten er for høy | bremse ned |

| ||

| 5 | Grov innervegg | Kjerneberøringstemperaturen er for lav | Øk kjernetemperaturen eller legg til arbeidshjelpemidler | Lav temperatur forårsaker dårlig plastisering, og den indre veggen er vanskelig å varme opp ved dysen, så ruhet oppstår |

| Tønnetemperaturen er for lav, og plastiseringen er ikke god | øke temperaturen | Når en økning av temperaturen gjør det vanskelig å kontrollere temperaturen i det påfølgende trinnet, kan du øke ACR prosesseringshjelpen uten å heve temperaturen, og den samme effekten kan oppnås | ||

| Temperaturen på pengestangen er for høy | Forbedret skruekjøling |

| ||

| 6 | Bobler på rørveggen | Overveldende | tørke |

|

| Vakuumet ved vakuumeksoshullet etter den andre delen av tønnen er for lavt eller blokkert | Kontroller driftstilstanden til pumpen, om rørledningen er blokkert (forårsaket av pumping av pulver)) |

| ||

| Dekomponering (hodetemperaturen er for høy) | Reduser temperaturen |

| ||

| 7 | Setninger med ujevn veggtykkelse | Munnberøring, kjernevalg, forskjellige hjerter | Modulering |

|

| Temperaturen på maskinhodet er ujevn, og utgangen er rask eller sakte | Sjekk varmeringen, sjekk skruen for pulsering |

| ||

| Ujevn trekkhastighet | Sjekk og reparer traktor |

| ||

| Vakuumet til vakuumtanken svinger | Sjekk vakuumpumpen og rørledningen |

| ||

| 8 | Ujevn innervegg | Skruetemperaturen er for høy | Reduser skruetemperaturen |

|

| Skruhastigheten er for høy, noe som forårsaker smeltebrudd | Simhastighet |

| ||

| 9 | Rørheng | Ujevn veggtykkelse | Samme som 7 |

|

| Ujevn temperatur rundt nesen | Sjekk varmebatteriet |

| ||

| Flykroppen, dimensjoneringssporet og trekkraften er ikke på samme akse | Juster til en akse |

| ||

| Kjølehullene i begge ender er ikke i en rett linje | Juster til en akse |

| ||

| Ujevn vannutgang fra kjøletankdysen | Juster og bytt ut dysen |

| ||

| 10 | Bobler i snitt | Materiale høy fuktighet | Tørk eller bytt dyse |

|

| Blandetemperaturen er lav, og vannet slippes ikke ut | Øk blandetemperaturen |

| ||

| Eksoshullets vakuum er lavt eller rørledningen er blokkert | Sjekk vakuumpumpen og rørledningen |

| ||

| Temperaturen på flykroppen eller det horisontale hodet er for høy | Reduser temperaturen |

| ||

| Dårlig termisk stabilitet av blandede ingredienser | Kontroller og endre formelen |

| ||

| 11 | Slagfastheten til røret er ikke fullt ut kvalifisert | Lav behandlingstemperatur | Øk prosesseringstemperaturen eller øk ACR-behandlingshjelpen |

|

| Dårlig kvalitet på original belegning | Bytt ut råvarer |

| ||

| Lavt mottrykk | Endre prosessforhold | Hvis mottrykket er lavt på grunn av formen, og prosessen ikke kan justeres, kan formen bare repareres | ||

| Dårlig formel | Forbedre formelen |

| ||

| Høy behandlingstemperatur (plastisering, overdreven eller dekomponering) | Nedre Wenqian |

| ||

| Ved bruk av CPE-støtmodifikasjon er skruehastigheten for høy og skjærhastigheten for høy, slik at CPE-en er ujevnt spredt og er i stablet tilstand, noe som reduserer støtmotstanden. | Reduser skruemansjetthastigheten | Å redusere skruhastigheten vil redusere produksjonskapasiteten. Bytt til ACR som den beste løsningen for effektmodifikatoren. ACR-temperaturen og skjærhastigheten har god tilpasningsevne. | ||

| 11 | Slagfastheten til røret er ikke fullt ut kvalifisert | Lav behandlingstemperatur | Øk prosesseringstemperaturen eller øk ACR-behandlingshjelpen |

|

| Dårlig kvalitet på original belegning | Bytt ut råvarer |

| ||

| Lavt mottrykk | Endre prosessforhold | Hvis mottrykket er lavt på grunn av formen, og prosessen ikke kan justeres, kan formen bare repareres | ||

| Dårlig formel | Forbedre formelen |

| ||

| Høy behandlingstemperatur (plastisering, overdreven eller dekomponering) | Reduser temperaturen |

| ||

| Når du bruker CPE-støtmodifikasjon, er stangens hastighet for høy, og skjærhastigheten er for høy, slik at CPE er ujevnt spredt, og den er i stablet tilstand, og slagmotstanden reduseres. | Reduser skruhastigheten | Å redusere skruhastigheten vil redusere produksjonskapasiteten. Bytt til ACR som den beste løsningen for effektmodifikatoren. ACR har god tilpasningsevne til temperatur og skjærhastighet. | ||

| Kjølevannstemperaturen er for lav (for det meste om vinteren), overdreven indre stress på grunn av plutselig avkjøling | Juster kjølevannstemperaturen |

| ||

| Dårlig eksos, forårsaker porer i røret | Juster vakuumgraden til eksoshullet, og eliminer det når det er blokkering |

| ||

| Defekte partikler, danner mikrosprekker i rørveggen, reduserer slagstyrken til røret | De trege partiklene kan komme fra urenheter, agglomerert CaCO3, glidemiddel, uplastifiserte PVC-partikler, etc., av spesifikke årsaker, ta tiltak, som å sikte den tørre blandingen | Defekte partikler refererer til partiklene som er større og påvirker materialet. Defekte partikler vil også gjøre rørhydraulikktesten ukvalifisert. | ||

| 12 | Rørtrykktesten er ikke egnet | Dårlig plastisering og redusert strekkfasthet | Øke eller øke antall prosesseringshjelpemidler |

|

| Kvaliteten på PVC-harpiks er ikke god, polyinnholdet er lavt, eller molekylvektfordelingen er for bred, eller molekylstrukturen er fanget | Bytt ut PVC |

| ||

| Modifikatoren har lav strekkfasthet, noe som reduserer rørets strekkfasthet. | Bytt ut slagmodifikatoren med høyere strekkfasthet. For ACR og CPE er innvirkningen på rørets strekkfasthet mye mindre. |

| ||

| Faktorene i artikkel 11 vil også forårsake lav strekkfasthet på røret, noe som vil gjøre den hydrauliske testen ukvalifisert. |

|

| ||

| 13 | Diklormetan nedsenkingstest er ikke kvalifisert | Dårlig plastisering | Øk prosesseringstemperaturen eller øk ACR-behandlingshjelpen | For formler med høye fyllingskomponenter som kalsiumkarbonat og kjønrøk er det ofte vanskelig å øke plastiseringsgraden ved å øke bearbeidingstemperaturen. På dette tidspunktet er det nødvendig å legge til ACR-prosesseringshjelpemidler. |

| 14 | Ukvalifisert langsgående tilbaketrekningshastighet | Sammensetningen av høymotstandsstoffer som elastisk gummikropp er for høy, for eksempel CPE | Bytt ut komponentene i formelen som har for høy utvinningsgrad |

|

| Ekstruderingshastigheten samsvarer ikke med indekshastigheten, og trekkhastigheten er for høy | Reduser trekkrafthastigheten |

| ||

| Dårlig kjøling | Reduser temperaturen på kjølevannet eller øk mengden kjølevann |

| ||

| Hodetemperaturen er for høy | Reduser temperaturen |

|

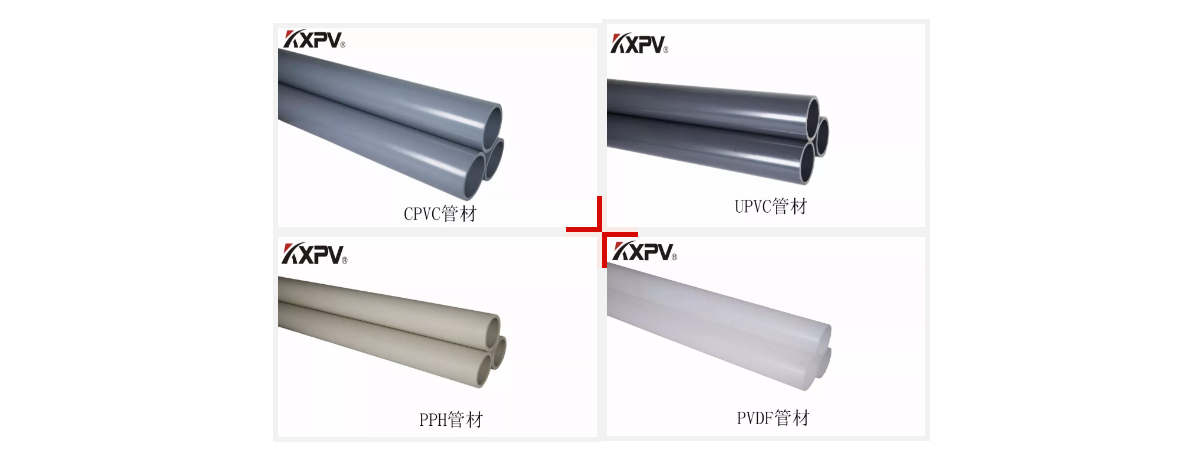

Produkter Vis